Projektbericht: Durchsatz-Verwiegung und Dosierung beim Getreide-Umschlag im Hafen von Malta

Die Aufgabenstellung

In einer ursprünglich von Bühler-Miag und Molenschot gelieferten Anlage für den Umschlag von Getreide (Details siehe www.kordingrain.com.mt) sollen die Wiege- und Dosiereinrichtungen erneuert und modernisiert werden. Eine hohe Wiegegenauigkeit bei schneller Dosier- bzw. Durchsatzgeschwindigkeit muss erreicht werden. Die unterschiedlichen Fließeigenschaften der verschiedenen Getreidesorten sind dabei zu berücksichtigen. Sämtliche Betriebsabläufe sind zu automatisieren. Die Datenerfassung und Datenverarbeitung ist zu erweitern, eine umfangreiche Protokollierung muss gewährleistet sein. Die Bedienung soll trotz der Komplexität der Anlage vereinfacht und an die neuen Anforderungen angepasst werden. Weitere zusätzliche spezifische Kundenwünsche gilt es zu beachten. Während des Umbaus darf der normale Arbeitsbetrieb des Getreide-Umschlags nicht eingeschränkt werden.

Das Büttner-Konzept

-

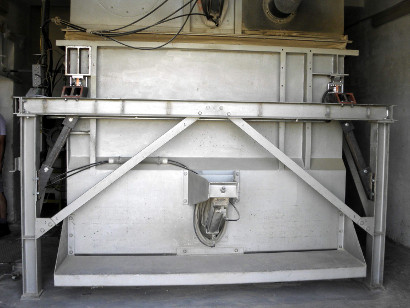

Die drei vorhandenen mechanischen Hybrid-Behälterwaagen (für Schiffsentladung

Kapazität 10 Tonnen, für Schiffs- und LKW-Beladung Kapazität 2 x 5 Tonnen) werden

umgebaut. Die Last wird auf jeweils vier Wägemodule des Typs B-DJ-M5 (für Schiffsentladung:

4 Stück je 10 Tonnen, für Schiffs- und LKW-Beladung: 2 mal je 4 Stück je

4,7 Tonnen) gesetzt.

-

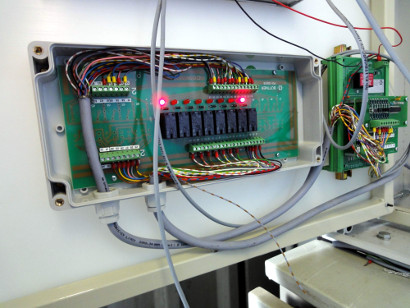

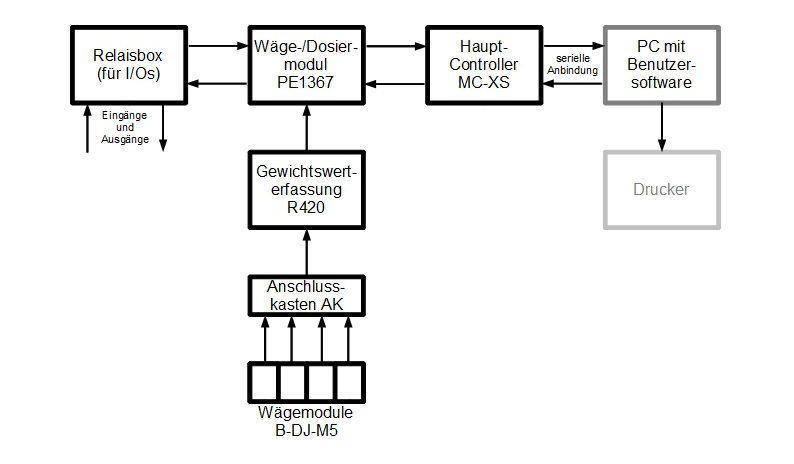

Jeder Waage ist ein Wägezellen-Anschlusskasten zugeordnet, die Wägezellen sind

darin parallel geschaltet. Über geschirmte Kabel erfolgt die Anbindung vom Anschlusskasten

an die Messwerterfassung. Für die zertifizierte Messwerterfassung ist pro

Waage ein Wägeindikator Typ R320 bzw. R420 vorgesehen. Die Messwerte werden

dann an die für diese Anwendung modifizierte Wäge- und Dosierverstärker Typ PE1367

mit integrierten Controllern weitergegeben. Mittels der Haupt-Controller Typ MC-XS,

welche neben der Dateneingabe und -anzeige auch Grundfunktionen der Ablaufsteuerung

kontrollieren und verwalten, erfolgt die Konnektierung via serieller

RS232/485-Schnittstelle an handelsübliche Windows Personal Computer.

-

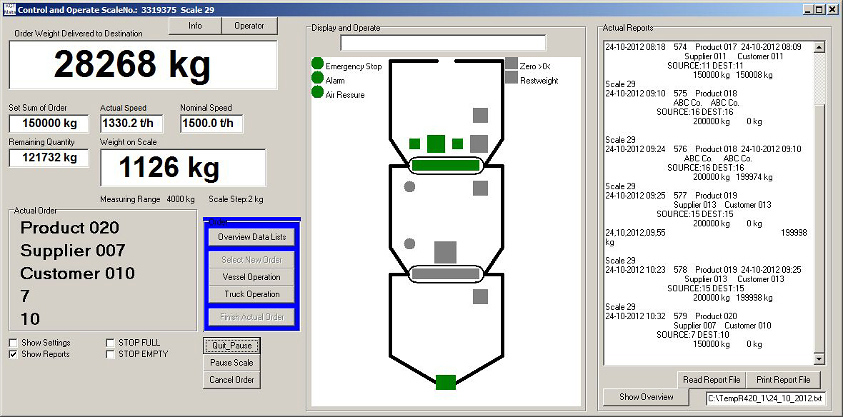

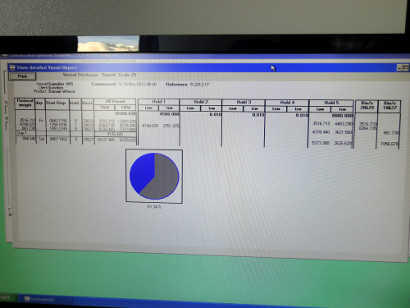

Auf jedem Windows PC (ein autonomer Computer pro Waage) wird eine neu

entwickelte Benutzersoftware zur komfortablen Waagensteuerung installiert.

Wesentliche Merkmale dieser Software sind die Dateneingabe (u. a. auch von Waagen-

Parametern, Sollwerten, Durchsatzgeschwindigkeiten, Material-Parametern, Schiffs-

/LKW-Daten, etc.), die Ablaufsteuerung (Schiffsentladung, Schiffsbeladung, LKWBeladung,

Schiff-zu-Schiff-Transfer, Lagersilo-zu-Lagersilo-Transfer), die grafische

Darstellung der Waagen-Operationen sowie Statusinformationen, die Überwachung der

Vor- und Nachbehälter, und natürlich das Speichern und Drucken zahlreicher Reports.

-

Die Steuerung der pneumatisch betriebenen Füll- und Entleerklappen erfolgt mittels

potentialfreier Relais, welche dem Wäge-/Dosier-Verstärker PE1367, Haupt-Controller

MC-XS nachgeschaltet sind. Hierüber werden auch die Signale diverser Rückmelder

(beispielsweise geschlossene Klappen, Nachbehälter voll, Vorbehälter leer, kein Luftdruck

vorhanden, etc.) an das jeweilige Waagensteuerungssystem weitergegeben.

Die Umsetzung

Aufgrund der besonderen Wichtigkeit der Einrichtung für die Grundversorgung des gesamten Landes (einzige Anlage dieser Art in Malta) mussten sowohl der mechanische Umbau an den Wiegebehältern als auch die Installation der Steuerungssysteme in mehreren Etappen erfolgen, was sich naturgemäß etwas hinzog. Die Anlage musste während der Umbauphase stets betriebsbereit sein. Im ersten Schritt wurden die Waagen nacheinander umgebaut, die alte Hybrid-Waagen- Mechanik wurde entfernt, und die Behälter auf Wägemodule B-DJ-M5 gesetzt. Eine kurze Zeit lang wurde mit neuen Wägezellen und der alten Steuerung gearbeitet, bis alle Installationen abgeschlossen waren und komplett auf die neue Anlage umgeschaltet werden konnte.

Die Inbetriebnahme (mit Probelauf)

Die Inbetriebnahme wurde von einem Team, bestehend aus Ingenieuren und Technikern des Stammhauses in Esslingen (www.gbuettner.de), sowie des Tochterunternehmens in Malta (www.buettner-malta.com), in enger Zusammenarbeit mit den Technikern des Kunden durchgeführt. Noch während der Inbetriebnahme konnten zusätzlich neu geäußerte Kundenwünsche in der Bedienersoftware berücksichtigt und umgesetzt werden. Die individuelle Anpassung, das Fine Tuning, nahm die meiste Zeit in Anspruch, dies ist auch der wichtigste Part der Inbetriebnahme. Das Bedienungspersonal wurde ausführlich unterwiesen, auch Details wurden besprochen, um im Notfall eine Selbsthilfe zu ermöglichen. Probeläufe unter diversen möglichen Bedingungen (verschiedene Fließeigenschaften der Materialien, Besonderheiten bei Schiffsentladungen, etc.), auch eventuelle Störungen wurden simuliert.

Der Testbetrieb

Es wurde ein mehrwöchiger Testbetrieb vereinbart. In dieser Zeit sammelte der Kunde seine Erfahrungen mit dem neuen System und konkretisierte noch zusätzliche Optimierungswünsche. Auch Systemerweiterungen, welche bei Auftragsvergabe noch nicht bekannt waren, sowie weitere Verbesserungen in den Bereichen Automatisierung und Betriebssicherheit wurden in der Testphase mit eingearbeitet. Nach dem Ende des Testbetriebs fand eine Abschlussbesprechung mit Abnahme der Neuanlage durch den Kunden statt.

Die erreichten Ziele

Die alten Hybrid-Waagen-Systeme von Bühler-Miag/Molenschot konnten erfolgreich umgebaut, modernisiert und auf Büttner-Wägemodule gesetzt werden. Zusammen mit unseren Wiege- und Dosiersteuerungen und der individuell angepassten Bedienersoftware konnte ein hoher Automatisierungsgrad aller drei Anlagen erreicht werden. Die Operationsabläufe Schiffsentladung, Schiffsbeladung, LKW-Beladung, Schiff-zu-Schiff- Transfer, Lagersilo-zu-Lagersilo-Transfer (Siloinhalt-Umlagerung), Silo-Materialfüllung und Silo-Materialentnahme konnten gegenüber früher optimiert werden. Die Erhöhung der Dosiergeschwindigkeit um ca. 15% gegenüber der alten Systeme, eine wesentlich höhere Messgenauigkeit (sogar besser als gefordert), die Einbeziehung zusätzlicher externer Signale und die übersichtliche Bildschirmdarstellung von materialbezogenen Daten, Funktionsabläufen und kaufmännischen Details mit einer komfortablen Datenvorgabe und Datenverarbeitung mit umfangreicher Protokollierung übertrafen die Wünsche des Auftraggebers. Die Verwendung einer SPS hätte in diesem Fall weder technische noch preisliche Vorteile gehabt.

Abschlussbemerkungen

Der Erfolg des Projekts resultiert aus den Anforderungen durch den Kunden, unseren Erfahrungen und Vorschlägen zur Lösung, einer gut durchdachten Planung des Projekts, dem zeitlichen Verlauf für den Umbau, der gewissenhaften Durchführung der Arbeiten, sowie dem kontinuierlichen Informationsfluss zwischen Auftraggeber und Büttner während der gesamten Abwicklungszeit des Projekts. Natürlich ist auch die zuverlässig und genau arbeitende eingesetzte Technologie ein wichtiger Baustein für den Erfolg. Der Kunde hat sowohl die technischen Vorteile der neuen Anlage als auch die leichte Bedienbarkeit im Zusammenhang mit der komfortablen Benutzersoftware schnell erkannt und äußert sich sehr lobenswert. Wir danken Kordin Grain Terminal Co. Ltd. für die Zustimmung, diesen Beitrag samt Fotos veröffentlichen zu dürfen.